Производство карбоновых рам

Из-за чего рамы и кое-какие подробности спортивных велосипедов экстра-класса делают из карбона? Ответ на данный вопрос содержится в изюминках этого материала.

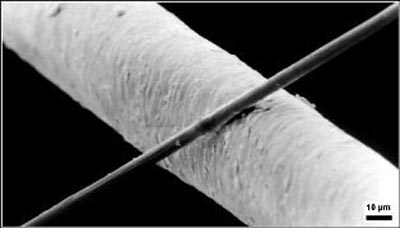

Карбон либо углепластик – это материал из переплетенных между собой карбоновых нитей, скрепленных эпоксидными смолами. Карбоновые волокна – это узкие трубочки диаметром 5-8 мк, полностью складывающиеся из углерода. Их приобретают особенной термической обработкой неестественных либо природных веществ.

Чёрная карбоновая нить на фоне людской волоса

Потому, что карбоновые нити легко ломаются, но весьма тяжело рвутся, из них сплетают ткани, каковые и являются главным материалом для изготовления карбоновых изделий. Нити в тканях находятся слоями под углом друг другу, это снабжает однообразную прочность материала во всех направлениях.

Преимущества карбоновых рам

Карбон имеет весьма большую прочность, превосходя в этом кое-какие высокопрочные стали. И в также время – малый вес, в несколько раз меньший, чем у титана. По комплексному параметру «прочность-легкость» углепластик – один из лучших, в случае если по большому счету не наилучший материал.

Эти качества обеспечили его применение при изготовлении не только велосипедов, но и многих вторых бытовых и промышленных изделий высшего качества а также в авиастроении.

Велосипедные рамы из карбона получаются прочными и весьма легкими. Вдобавок к этому углепластик прекрасно гасит вибрацию и не поддается коррозии. Если сравнивать с титаном, он снабжает громадную жесткость рамы, облегчая езду по пересеченной местности и в гору.

Усовершенствованная разработка производства карбоновых подробностей разрешает изготавливать не только рамы для велосипедов, но и другие элементы – выносы, рули, вилки, шатуны, подседельные штыри а также звездочки.

Производство из материала 21-го века по разработкам 19-го

Необходимо заявить, что процесс изготовления карбоновой рамы мало похож на производство 21 века. Скорее он напоминает работу в мастерской дофордовских времен. Главная часть операций делается вручную. Это растолковывает, само собой разумеется, дороговизну карбона, в результате которой неосуществим массовый спрос. А без массового спроса нет экономического смысла разрабатывать и строить автоматические линии.

Процесс изготовления велосипедных рам из углепластика требует большое количество рабочих рук. Это наровне с дороговизной материала делает карбоновые рамы дорогим удовольствием.

Итак, что является процессомизготовления велосипедной рамы из углепластика?

Из всех компаний-производителей велосипедов только две (Giant и Time) в качестве исходного сырья применяет карбоновые нити. Другие компании предпочитают закупать уже готовую углеволоконную ткань.

В случае если разглядывать процесс изготовления рам на примере Giant и Time, то исходный материал для карбоновых велосипедных рам является катушкойтолстых ниток. Вернее сообщить, пара десятков катушек, каковые надеты на бобины. Множество карбоновых нитей проходят через станок, преобразовываясь в страницы, шириной в 3 фута, пропитанные смолой.

Сборка рамы

Рама велосипеда представляет собой замкнутую конструкцию со сложной поверхностью, которая в различных местах имеет разную конфигурацию – в виде цилиндра, тора, либо иных криволинейных поверхностей. Для удобства сборки рама подразделяется на отдельные элементы, каковые формируются методом наложения листовых заготовок на шаблоны (матрицы), форма которых аналогична элементам рамы. Эта работа напоминает изготовление подробностей из стеклопластика.

Те, кому приходилось делать из него обвесы для собственного мотоцикла либо автомобили, смогут сделать это и из карбона.

Листовая заготовка разрезается на фрагменты разной конфигурации и размеров – в зависимости от того, для какой части рамы она предназначена. Причем при нарезании частей учитывается не только конфигурация заготовки, но и размещение нитей в ней. Нарезанные фрагменты раскладываются по коробкам, из которых рабочие подбирают себе куски нужных размеров.

На сборочных столах имеются ячейки (гнезда), в которых лежат карбоновые фрагменты для определенных подробностей. Перед наложением листовых заготовок на матрицу, они разогреваются на подогретой пластине. Матрицу также подогревают для придания гибкости и углепластику эластичности. Любая подробность рамы требует наложения нескольких слоев заготовок. самые простым есть изготовление трубчатых частей рамы.

Листовой фрагмент легко пара раз оборачивается около шаблона в виде трубки.

самые сложные в изготовлении – территория рулевой и каретка колонки.

По окончании того как все части рамы сформованы, их укладывают в пластмассовую форму. Во внутреннюю полость рамы вводят эластичной баллон из полиуретана и подкачивают его – дабы он создавал давление на стены рамы изнутри. В отверстие каретки и во втулку руля вставляют металлические сердечники.

Отрезают излишки карбонового волокна и отправляют подготовленную раму в холодильник, где она ожидает собственной очереди на обжиг и формовку в печи.

Формовка

Для тёплого формования раму укладывают в форму. Ввиду сложности конфигурации изделия, форма складывается из разных подвижных частей, каковые пододвигаются в необходимое положение к раме и фиксируются болтами. В то время, когда все части нижней половины формы находятся на собственных местах и зафиксированы, опускается посредством гидравлики верхняя часть формы.

В следствии рама выясняется замкнутой со всех сторон.

После этого матрица с рамой отправляется в печь на температурную формовку (обжиг). Благодаря давлению находящегося во внутренней полости рамы полиуретанового баллона, наружная поверхность рамы в точности повторяет конфигурацию формы. Перекрывающие друг друга карбоновые страницы сплавляются композитной смолой, образуя монолитную бесшовную поверхность.

Излишки направляться композита выдавливаются из матрицы.

Финишная обработка

По окончании охлаждения форма разбирается, и извлекается готовая рама. Но, сказать – «готовая» – еще рано. Ей предстоит финишная обработка – зачистка рашпилем и напильником, шлифовка, полировка и другое. На протяжении зачистки и полировки образуется большое количество карбоновой пыли, которая повисает в воздухе. Дабы избежать ее вдыхания, люди трудятся в масках и защитных костюмах.

Вентиляторы направляют пыльный воздушное пространство к стенкам, по которым струится вода, смывающая карбоновую пыль.

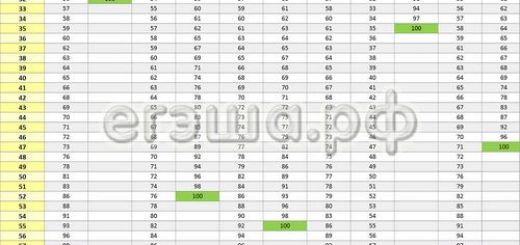

Последней операцией есть тестирование. На раму с определенной высоты бросают груз и измеряют сопротивление удару. Тест показывает, как готовое изделие соответствует нужным требованиям.

И в завершении маленькое видео о производстве карбоновых рам на заводе Giant: